18 percenként születik egy új terv az F1-es autókhoz

Már számolni sem tudom, az utóbbi fél órában, a Red Bull Racing technikai együttműködéseit menedzselő Zoe Chilton előadását hallgatva hányszor jutott eszembe, hogy „basszus, ebbe bele se gondoltam!”. Hiába foglalkozom napi szinten a Forma-1-gyel hosszú évek óta, a sportnak még mindig egész területei vannak, amelyekre finoman szólva csak felszínes rálátásom van. Oké, azt eddig is tudtam, hogy egy F1-es autó elképesztő mennyiségű – Chilton szerint nagyjából 100 ezer, ebből 7500 különböző – darabból áll, de az igazat megvallva azon a versenyhétvégék forgatagában nem sokat töprengtem, hogy mégis miféle bűvésztrükkökkel lehet ennyi alkatrészt egyáltalán számon tartani.

A válasz, amint az a Siemens által még a Magyar Nagydíj hétvégéjén szervezett budapesti prezentáción kiderült, a megfelelő szoftveres háttérben rejlik. Ez persze önmagában nem meglepő, hiszen számítógépek és a rajtuk futó programok nélkül ma már beindítani sem lehet az autókat, de hogy milyen mélységű rendszerintegrációra van szükség egy csapat működéséhez, az egészen megdöbbentő. Ahogy Chilton – egy fiatal, dinamikus brit nő, aki mellesleg nem rokona a két versenyzőnek, Maxnek és Tomnak – fogalmazott, a Siemens PLM, vagyis termékéletciklus-kezelő szoftvercsomagja alkotja a Red Bull Racing „digitális gerincét”.

Nem hangzik túl izgalmasan? Akkor gondoljunk bele, hogy egy autó születése a tervezéssel kezdődik, az pedig akkor is elképzelhetetlen modern CAD-program nélkül, ha Adrian Newey-t még mindig nem lehet elrángatni legendás rajztáblája mellől (bár Chilton szerint ma már ő is igénybe vesz számítógépes segítséget). És nem csupán annyiról van szó, hogy egy maroknyi mérnök elkészíti az egész autó 3D-s modelljét: mivel az F1-ben állandóan pörgetni kell a fejlesztéseket,

évente kb. 30 ezer, a legapróbb részletekre kiterjedő új terv születik. Ez még heti 7 nappal, napi 24 órával számolva is 18 percenként egy!

Nyilván nem jut el az összes a gyártási szakaszig, de könnyű elképzelni, mekkora feladatot jelenthet a több tucat mérnök munkájának összehangolása. Egy F1-es autó, legalábbis a digitális formája, gyakorlatilag folyamatosan változik, és ezt tényleg szó szerint kell érteni.

A Red Bull Racing kezdettől fogva, tehát 2005 óta a Siemens NX nevű CAD/CAM/CAE programját használja a tervezéshez. A csapat Milton Keynes-i főhadiszállásán minden mérnök előtt két monitor van: az egyiken a saját munkáját, mondjuk, az első vezetőszárnyat látja, a másikon – csak olvasható, tehát nem szerkeszthető változatban – az egész autót is, hogy tisztában legyen a tágabb kontextussal. A szoftver virtuális formában lehetővé tesz egyfajta kezdeti terheléstesztet is. „Amikor a tervező megrajzolja a felfüggesztés vagy az első szárny egyik darabját, felméri, mekkora terhelésnek lesz kitéve, mekkora élettartamra számíthat” – mondta Chilton az Origo GPhírek-nek. „Aztán átküldi a stresszcsapatunknak, amely alaposabban, fejlettebb eszközökkel képes szimulálni a terhelést, különösen a biztonság szempontjából kritikusabbnak számító alkatrészekét, mint amilyen például a váz.”

A történet azonban nem olyan egyszerű, hogy a Belga Nagydíjra rajzolnak egy új első szárnyat, legyártják, bepakolják a kamionba, aztán hadd menjen. Sokkal hosszabb utat kell bejárnia, mire eljut a bevetésig.

Minden pályára megvannak az aerodinamikai célszámaink. Ezeket többféleképpen érhetjük el, akár tíz különböző változatot is tervezhetünk a szárnyból az adott helyszínre”

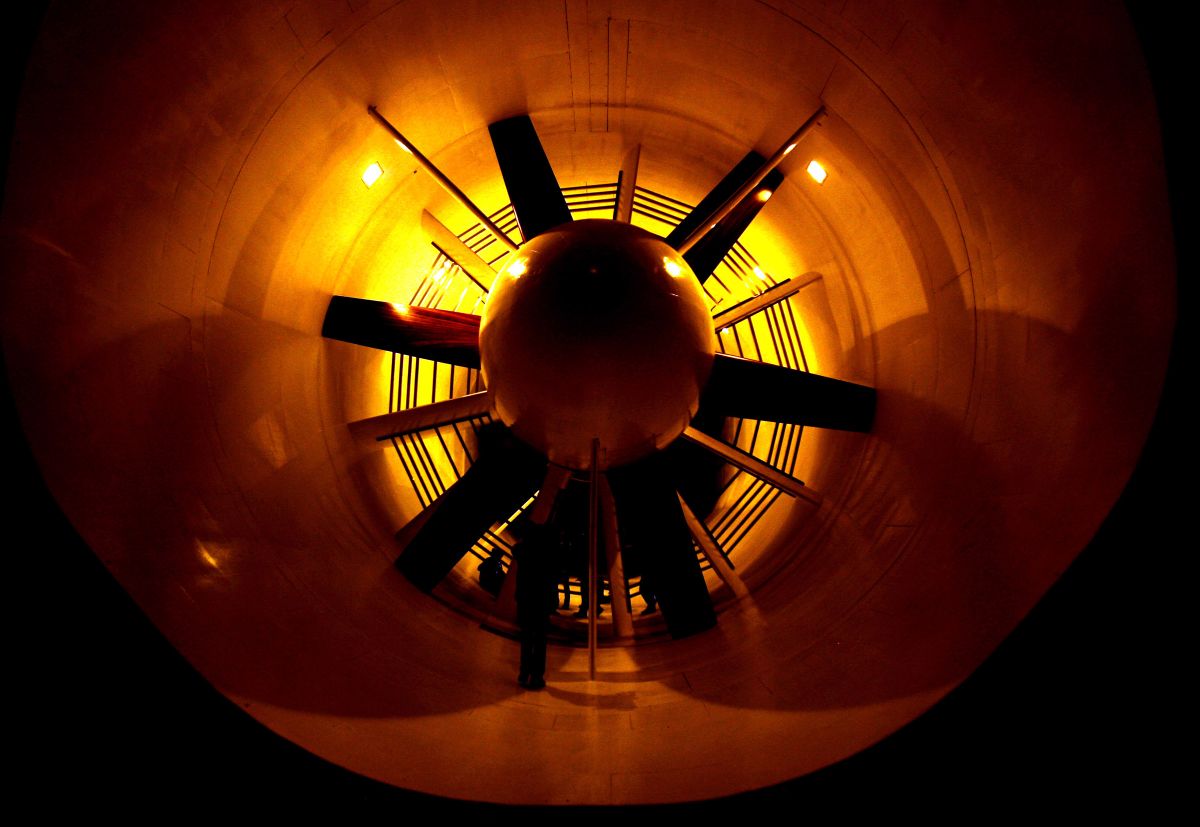

– magyarázta Chilton. „A lehetőségeket le kell szűkítenünk a legjobbakra.” Az első szűrő a CFD, vagyis a számítógépes áramlástani modellezés: egy otthoni felhasználóként elképzelhetetlenül sok processzoros szuperkomputer segítségével vizuálisan is megjelenítik a levegő áramlását az autó körül, ily módon ellenőrizve, hogy az alkatrész a várakozásoknak megfelelően működik-e. Hiába az óriási számítási kapacitás, egy nagy felbontású szimuláció lefuttatásához még egy ekkora gépnek is hosszú órákra van szüksége.

Bár a Manor elődje, a Virgin 2010-ben belebukott a technikai igazgató, Nick Wirth ambiciózus víziójába, hogy kizárólag CFD segítségével tervezzék meg az autójukat, az elképzelés egyszerűen túl korai volt: a technológia azóta rengeteget fejlődött, egyre nagyobb teret kap. A Force Indiánál nemrég már azt is felvetették, hogy az F1-ben be kellene tiltani a csak méregdrágán üzemeltethető szélcsatornákat, és teljesen át kellene állni a CFD-re. Ez még mindig a jövő zenéje, de ma már talán a közelebbi jövőé.

A CFD szerint jól működő alkatrészeket második körben kipróbálják a szimulátorban is. „Ebbe betáplálhatjuk az első szárny szoftveres változatát, amelyet felszerelhetünk egy virtuális autóra egy virtuális versenypályán, hogy a pilóta, vagyis a végfelhasználó is visszajelzéseket adhasson róla” – árulja el Chilton. De mégis hogyan képes a szimulátor valós időben, kellő élethűséggel és részletességgel érzékeltetni egy konkrét beállítás vagy egy adott aerodinamikai konfiguráció viselkedését? A Red Bull Racing ezt a többi csapathoz hasonlóan hétpecsétes titokként őrzi.

Az alkatrészek pontos 3D-s modelljére mindenesetre a CFD-nek és a szimulátornak is szüksége van,

a digitális információ megosztására a különféle részlegek és munkafolyamatok között az úgynevezett szinkronmodellezési technológia ad lehetőséget, amelyhez a Red Bull Racingnél a Siemens PLM Software NX csomagot használják. A CAM-hez, azaz a számítógép-vezérelt gyártáshoz szintén ezt veszik igénybe, mert a marógépek és a gyorsprototípusozó eszközök ugyancsak a CAD-rajzok alapján dolgoznak.

Miután a CFD-laborban és a szimulátorban kiszűrték a legjobb egyet vagy kettőt az első szárny számtalan változata közül, elkészítik a szélcsatornamodelljüket is, mégpedig 60%-os méretarányban, mivel a szabályok maximum ekkorát engedélyeznek. A szélcsatornában „kiderül, hogy jól választottunk, vagy vissza kell ülnünk a tervezőasztalhoz. Ha az alkatrész megfelel, legyártjuk belőle az igazit” – mondja Chilton.

Ám ez sem olyan egyszerű, mint amilyennek leírva hangzik: a Red Bull az NX CAM szoftvercsomag Tool Path nevű megjelenítővel először még a gyártási folyamatra is lefuttat egy szimulációt, az alapanyagok – például egzotikus fémötvözetek – ugyanis többnyire rendkívül drágák, és a gépek szinte folyamatosan dolgoznak.

Sem pénz, sem idő nincs rá, hogy ne pontosan az jöjjön ki például a 3D-nyomtatóból, mint ami a tervrajzon szerepelt.

Hogy megbizonyosodjanak arról, a legyártott darab valóban megfelel a terveknek, utólag egy ultramodern szkennerrel még be is digitalizálják, és összevetik a CAD-modellel. Chilton szerint „ez nagyon fontos számunkra, mert ha ilyen rengeteg időt szánunk a szimulációkra és a CFD-re, hogy pontosan a kívánt aerodinamikájú és teherbírású forma jöjjön létre, a legyártott alkatrésznek tényleg olyannak is kell lennie.”

A hatékony minőség-ellenőrzés jelentőségét egyébként sem lehet túlbecsülni. Az F1-es autók mind egyedi építésű prototípusok, ráadásul a szezon kezdete előtt mindössze nyolc napig lehet tesztelni őket a pályán, míg egy közúti modellt a gyártók akár egy-másfél évig is nyúzhatnak, hogy feltérképezzék és kijavítsák a menet közben jelentkező hibákat. Az idény közben elkészült újításokat pedig az F1-ben többnyire csak a szabadedzések három-négy órája alatt próbálják ki, mielőtt döntenek az éles bevetésükről. Ilyen feltételek mellett, ha még hozzávesszük az extrém terhelést is, csodaszámba megy a nagydíjakon mostanában tapasztalható alacsony kiesési arány.

Zoe Chilton

Eredetileg ügyvédként végzett, de váltani szeretett volna, úgyhogy szerzett egy egyetemi diplomát műszaki és üzleti menedzsmentből. Az autósportért mindig szenvedélyesen rajongott. „Nagyon érdekelt, izgalmas területnek tűnt” – meséli. „Szerintem az embernek olyasmivel kell foglalkoznia, amit szeret.” Maximálisan azonosul a csapatfőnök, Christian Horner hitvallásával, aki szerint „az F1 nem egyszerűen egy munka, hanem egy életforma”. Chilton a Red Bull Racing előtt már több kategóriában és vállalatnál dolgozott, ezért úgy érzi, átlátja az autósport beszállítói láncát. Jelenleg ő a technikai együttműködések szenior menedzsere az istállónál, több innovációs partnerrel működik együtt, és évente hét-nyolc nagydíjra is elutazik. A hétvégéket akkor többnyire a vendégekkel tölti, sokat van a garázsban. „Ez a munkám legélvezetesebb része, különösen az a pillanat, amikor a hétvégén először indítják be az autókat” – mondja. „Azt nagyon szeretem hallani.”A modern IT-megoldások révén nemcsak a megbízhatóság javult, hanem a fejlesztések üteme is mérhetően gyorsabb lett – analóg módszerekkel a fent említett, évi harmincezer tervnek a közelébe sem juthatna egy F1-es istálló. Ennek pedig a pályán közvetlenül köridőre lefordítható jelentősége van. Chilton mutat egy meggyőző grafikont, amely a Red Bull Racing hátrányát ábrázolja az ellenfelekhez képest a 2014-es szezon során, és egy szaggatott vonalon megjeleníti azt is, hogy ez mekkora lett volna fejlesztések nélkül. Nos, az év végére már körönként egy teljes másodperccel nagyobb, ami a Forma-1-ben bődületesen nagy különbség.

A pörgős fejlesztési program azonban felvet egy új problémát. Ha a példa kedvéért az első vezetőszárnynál maradunk, abból számtalan specifikáció szerint számos darab készül egy szezon során. Pályánként változik, hogy hová melyiket kell elvinni, tesztelési céllal alkalmasint egynél többet is. És akkor arról még nem is beszéltünk, hogy az összes darabnak egyéni története van, amelyet a csapatnak számon kell tartania, ha el akarja kerülni a túlhasználatból, mondjuk az anyagfáradásból eredő meghibásodásokat.

A Red Bullnál egy saját fejlesztésű élettartam-nyomkövetési szoftverrel figyelik, hogy az egyes alkatrészek mennyi idősek, hány kilométert tettek meg, melyik versenyeken vetették be őket.

„Minden egyes darabhoz hozzárendeljük a becsült élettartamát, amelyet bizonyos alkatrészekre vonatkozóan fizikailag le is tesztelünk, és eltároljuk a szoftverben, hogy követni tudjuk, még hány kilométert lehet teljesíteni vele” – magyarázza Chilton.

Az igazi rémálom mégis a logisztika. Gondoljunk bele, ennyi fejlesztés mellett összesen hány dirib-darab lehet a Red Bull Racing raktárában! Chilton azt állítja, évente kb. egymilliót gyártanak le, úgyhogy a jól rendezett és kereshető anyagjegyzék (angolul bill of materials, azaz BoM) kulcsfontosságú. Az iparági szakzsargonnak megfelelően a csapatnál „150%-os BoM-nak” nevezik azt, amelyik tartalmazza a teljes autó összes lehetséges konfigurációját, míg az adott versenyre szánt anyagok listája a „125%-os BoM”. A tervezők az előbbit konfigurálják, hogy kiválaszthassák az adott versenyhétvégéhez szükséges alkatrészeket.

Mégpedig nem is keveset. Az F1-es istállók alapvetően légi szállításra vannak berendezkedve, főleg a tengerentúli helyszínek esetében, mert amikor a hajókat a kevésbé érzékeny felszerelésekkel útnak kell indítaniuk, az adott pályára szánt alkatrészek zöme még el sem készült, vagy máshol van rá szükség. Tengeri úton ezért inkább csak a verseny támogatásához szükséges eszközöket, például a garázs berendezését utaztatják, három konténerben. Ezekből öt egyforma szettjük van, hiszen Malajziából Japánba nem érne át három nap alatt a hajó, az út ennek a többszörösét veszi igénybe. Tavaly például úgy szervezték, hogy egy-egy szettet elküldtek a szezon első négy versenyének helyszínére (Ausztráliába, Malajziába, Bahreinbe és Kínába), aztán a malajziait rögtön elindították Kanada felé.

Repülővel csak egyetlen szettet utaztatnak körbe a világban, az viszont 13 konténerből áll, és 32 tonnát nyom.

Így szállítják magukat az autókat, a tartalék vázat, a karosszériaelemeket, a helyszíni IT-infrastruktúrát, sőt a 40 szett felnit is. A légi szállítás drága, ezért nemcsak a pakolást, hanem a konténerek belsejét, a rakodófelületek és a rekeszek kialakítását is szoftverrel optimalizálják: muszáj elférni minél kisebb helyen. Még a (jórészt szintén saját gyártású) szerszámokat is egzotikus anyagokból készítik, ami első hallásra luxusnak tűnik, pedig egyszerűen az az oka, hogy minden gramm számít. Az európai helyszínekre tulajdonképpen ugyanazokat a konténereket küldik el, mint a tengerentúliakra, csak nem repülővel, hanem kamionokkal – és persze viszik magukkal az óriási motorhome-okat is, de ez egy másik történet.

Az autók nem összeszerelt állapotban érkeznek meg a helyszínre, a pályán kell összerakni őket. Ez már csak azért sem gyerekjáték, mert minden hétvégén sok az új alkatrész. A szerelők számára is a CAD-rajzok jelentik a legjobb használati utasítást.

El lehet képzelni, hogy amikor egy dobozban leszállítanak nekik valamit, amit addig soha nem láttak, tudniuk kell, hogyan szerelhetik össze és tehetik fel az autóra”

– mondja Chilton. „Ennek a legjobb módja, ha megnézik a környezetét, tanulmányozzák a rajzokat.”

Ezért a Red Bull intranetjét a pályáról éppúgy elérik, mint a mérnökök, akik az európai versenyeken a csapat által viccesen csak „lombháznak” becézett mobil iroda felső emeletén ülve élőben monitorozzák a szenzorok adatait. A gördülékeny információmegosztás a különböző részlegek között kulcsfontosságú: amíg az autók a pályán vannak, a Milton Keynes-i „távgarázsból” is figyelemmel követik őket, értékes inputtal szolgálva a helyszíni stábnak. Ez azért is praktikus, mert aki otthonról, viszonylagos nyugalomban dolgozik, jobb eséllyel tud az adatokra alapozva meghozni bizonyos, például stratégiai jellegű döntéseket.

Mindez elképzelhetetlen lenne a megfelelő információtechnológiai háttér nélkül, amely a Forma-1-ben ma már éppolyan fontos egy csapat sikeréhez, mint a jó tervezőmérnökök vagy a gyors versenyzők.

Ha még gyorsabban szeretne értesülni a Forma-1 legfrissebb fejleményeiről, vagy kíváncsi a kulisszák mögötti érdekességekre, kövessen minket a Twitteren, és figyelje az egész nap rendszeresen frissülő szürke dobozt a jobb oldali hasábban!