Áttörés a legdurvább műanyagok újrafeldolgozásában

Melyik kukába dobjuk az étel- és italcsomagolást, vagy az új háztartási gép kicsomagolása után maradt műanyaghabot, ami a sérülésektől védte a készüléket a szállítás során? Erről a csomagolásra nyomott-préselt betű- és számkódok igazítják el a felhasználót.

Számos olyan bonyolultabb szerkezetű műanyag van, amelyek újrafeldolgozása vagy egyáltalán nem megoldott, vagy sokba kerül. Ilyen a többrétegű élelmiszer-csomagolások anyaga, de számos elektronikai készülék hőálló, kémiailag stabil anyaga is. Például egy elromlott hajszárító esetében a színes műanyagborítás, az elektromos kábel műanyaga és reze, az elektromotor fém alkatrészei újrafeldolgozhatók, a ventilátor viszont nem.

Miért? Mert hőre keményedő műanyagból készült. Ilyen típusú anyagból gyártják a biliárdgolyólkat, a csónakok testét, az edények hőálló fülét, az elektromos elosztópaneleket, evőeszközöket, fékrendszer-alkatrészeket, fogpótlásokat, mikroelektronikai alkatrészeket, műszerfalakat, nyomógombokat, ragasztókat, repülőgép-alkatrészeket, szigetelőgyűrűket, tányérokat. A gördeszkázás és a görkorcsolyázás sem lehetne tömegsport az olcsó, hőre keményedő poliuretán nélkül.

A hőre keményedő műanyagok legfőbb tulajdonsága, hogy hevítés ellenére is kemények, tartósak maradnak, továbbá ellenállók az oldószerekkel szemben. Az első valóban szintetikus műanyag, a Leo Hendrik Baekeland által 1907-ben feltalált bakelit is ilyen anyag. A szilárd, jó elektromos szigetelő bakelitből legelőször textilipari orsót gyártottak, de nagyszüleink a telefonkészülékek alapanyagaként ismerkedtek meg vele.

Tévhit viszont, hogy ebből az anyagból hanglemezek készültek volna, mert a rideg, törékeny bakelit nem alkalmas a préselésre – a normál- és mikrobarázdás lemezeket egy hőre lágyuló műanyagból, poli-vinil-kloridból készítették. A hőre lágyuló műanyag legfőbb előnyét már a neve is jelzi. Az összetört hanglemezt, a kiürült üdítőspalackot, az összegyűrt ételfóliát felmelegítik, beolvasztják, és fröccsöntéssel, préseléssel egy egyéb eljárással új tárgyakat gyártanak belőlük.

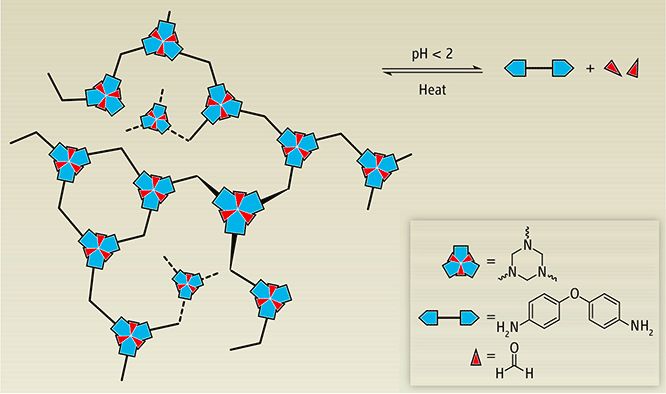

A műanyagok olyan egyszerű molekulákból, úgynevezett monomerekből épülnek fel, amelyek bizonyos körülmények között nagy számban kapcsolódnak össze – ez a polimerizáció. A hőre lágyuló műanyagok hosszú, fonal alakú molekulaláncokból épülnek fel. A láncokat fizikai erő, és nem kémiai kötés kapcsolja egymáshoz, ezért kevésbé ellenállóak. A hőre keményedő műanyagok viszont térhálós szerkezetűek, vagyis a monomerek szorosan, mindhárom irányban összekapcsolódnak, és kémiai kötés kapcsolja össze őket.

A hőre keményedő műanyagok tulajdonságait folyamatosan javították az elmúlt évszázadban, ezért tudták kiváltani számos felhasználási területen a fémeket. A sikertörténet bizonyos értelemben túl jól alakult: ezeket az anyagokat annyira ellenállóvá tették, hogy sem melegítéssel, sem vegyszeres oldással nem újrafeldolgozhatók. Ez a gyakorlatban úgy néz ki, hogyha az ön autóján eltörik egy műanyag karosszériaelem, akkor az egész panelt ki kell cserélni. Ön bosszankodik a javítás költsége miatt, a környezetvédők pedig azon, hogy a megsérült panel hulladékként a szeméttelepen végzi. Az eljárás nem csak környezetszennyező – hiszen ezek a műanyagok biztosan nem bomlanak le természetes úton – hanem pazarlás is.

Mit lehet tenni? Széleskörű kereskedelmi sikerük és mindennapi hasznosságuk ellenére az utóbbi időben nem igazán készültek új típusú hőre lágyuló műanyagok – indokolja Jeanette M. García, az IBM Almaden Kutatóközpontjának (San Jose) munkatársa azt, hogy kollégáival miért vágott bele az újrafeldolgozható kemény műanyagok kutatásába. A tizenhárom fős, amerikai-holland-szaúd-arábiai kutatócsoport a szó szoros értelmében áttörést ért el. A Science-ben megjelent cikkükben olyan műanyagipari reakcióról számolnak be, amellyel olyan hőre keményedő műanyagot lehet gyártani, amely aztán alapelemeire bomlik le.

A poli-hexahidro-triazin (PHT) nevű új műanyag kiválóan, a várakozásokat felülmúlva bírja a nyomást, a repesztést, kevéssé érinti az anyagfáradás. Nagy előnye, hogy ellenáll a gyenge természetes és mesterséges savaknak, a gyenge és erős lúgoknak, valamint vizes környezetben is használható, tehát mindenütt, ahol kémiailag semleges, tartós és lúgálló anyagra van szükség. Viszont erős, legalább 2-es pH-értékű savban feloldódik és alapelemeire esik szét. Az így visszanyert monomerek aztán újrafeldolgozhatók, más műanyag, vagy ismét PHT állítható elő belőlük. (A kisebb pH érték savasabb közeget, a nagyobb lúgosat jelent; a tömény sósav pH-ja -1 is lehet a H+ ion koncentrációjától függően.)

Már korábban is folytak kísérletek újrafeldolgozható hőre keményedő műanyagokkal. Van például olyan műanyag, ami csak bizonyos hőmérsékletig ellenálló. Ennek az a hátránya, hogy kritikus fontosságú alkatrészek nem gyárthatók olyan műanyagból, amelyek nem bírják a szélsőséges hőmérséklet-változásokat, tehát csak korlátozottan használhatók az autó-, a repülő- vagy az elektronikai iparban. Más kutatók olyan hőre keményedő műanyagot hoztak létre, amelyek zúzással újrafeldolgozhatók, tehát a tartósságot áldozták fel. A García és munkatársai által gyártott műanyag viszont erősebb és a hőnek is inkább ellenáll, mint a korábbi hőre lágyuló műanyagok, és csak erősen savas környezetben nem használhatók – értékelte a kutatás fontosságát a Science egyik szerzője, Timothy E. Long.

Noha a kutatás még a laboratóriumi szakaszban van, és még nem készülnek tömeggyártásban autóalkatrészek PHT-ból, miért jó ez nekünk? Azért, mert az új műanyagból készült termékek, eszközök tartósabbak lehetnek, sőt eleve kevesebb műanyag kell egy adott alkatrész legyártásához. Nanorészecskékkel az anyag tulajdonságai még tovább javíthatók anélkül, hogy az újrafeldolgozhatóságot rontanánk. A további kutatásnak az lehet a feladata, hogy természetesebb, környezetbarátabb monomerekből is lehessen hőre keményedő műanyagot gyártani, és persze igazolni kell, hogy a sokszoros újrafeldolgozás után is ugyanolyan kemény és ellenálló marad az anyag.